Poslední expedice letošních objednávek (vč. osobních odběrů) proběhne v pondělí 22. 12. 2025. Objednávky přijaté po tomto termínu budeme expedovat nejdříve 5. 1. 2026.

Metoda TIG - základní seznámení

Pro mnoho svářečů má označení TIG nádech čehosi složitého či nedosažitelného. Naštěstí nachází svařování metodou TIG stále širší uplatnění a s touto metodou začínají pracovat i mnozí amatéři. V tomto článku se seznámíme se základními principy svařování TIG.

TIG, WIG nebo GTAW?

Ještě než se TIG svařováním budeme zabývat podrobněji, je nutné udělat si pořádek ve zkratkách. Často se totiž můžete setkat se zkratkou WIG, která označuje to samé. Proč tomu tak je? Zkratka TIG pochází z angličtiny. Znamená Tungsten Inert Gas a symbolizuje svařování wolframovou elektrodou (Tungsten je anglicky wolfram) v ochranné atmosféře inertního (Inert) plynu (Gas). Zkratka WIG pochází z němčiny a znamená Wolfram Inert Gas, tedy naprosto to samé. Aby toho nebylo málo, v Americe se pro označení této metody svařování používá zkratka GTAW, která znamená Gas Tungsten Arc Welding. Také existuje číselné označení této metody. Takže pokud vám někdo řekne, že svařoval metodou 141, budete vědět, že svařoval metodou TIG.

Přestože se TIG svařování začíná prosazovat v masovém měřítku až v posledních 15 - 20 letech, nejedná se o žádnou novinku. Tuto metodu svařování totiž vynalezl jistý Russell Meredith, pracující v Northrop Aircraft Company v USA. Své experimenty s TIG svařováním prováděl již v letech 1939 - 1941 a nový svařovací proces nazval Heliarc, tedy v doslovném překladu "heliumoblouk". Označení vycházelo z helia, které se v té době používalo jako inertní ochranná atmosféra. V současné době se jako ochranný plyn používá především argon, a proto se svařování TIG často označuje jako svařování pod argonem.

Prostě TIG

TIG je tedy mezinárodní zkratka pro označení metody svařování elektrickým obloukem za pomoci netavící se elektrody a ochranné atmosféry inertního (netečného) plynu. Při této svařovací metodě hoří elektrický oblouk mezi netavící se elektrodou a základním svařovaným materiálem. Protože se elektroda nemá odtavovat, musí být vyrobena z materiálu, který odolává velmi vysokým teplotám. Tuto podmínku splňuje wolfram (používá se také na vlákna klasických žárovek). Wolframová elektroda je pomocí kleštiny upnuta v hlavici TIG hořáku. Pomocí kleštiny je do elektrody přenášen svařovací proud. Hořák je dále opatřen keramickou hubicí, kterou ven proudí plyn vytvářející v místě svařování inertní (netečnou) ochrannou atmosféru. Inertní atmosféra chrání tavnou lázeň před přístupem vzduchu a usnadňuje zapálení oblouku.

Svařování může být provedeno buď pouze roztavením a slitím základních materiálů dohromady (bez použití přídavného materiálu), nebo s přidáním přídavného materiálu - svařovacích drátů podobného složení, jako má základní materiál (podobně jako u svařování plamenem). Při ručním svařování TIG drží drát svářeč ve druhé ruce (v jedné ruce má hořák) a přidává jej do lázně po kapkách dle potřeby. Právě v tomto případě mluvíme o ručním TIG svařování. TIG svařování lze také částečně mechanizovat, nebo úplně automatizovat. Při částečné mechanizaci stále svářeč v ruce drží hořák, ale drát je podáván bowdenem pomocí speciálního, motorem hnaného podavače. Při úplné automatizaci je hořák upnut v nějakém stroji (např. robotu) a vše je řízeno automaticky - tedy vedení hořáku i přidávání drátu.

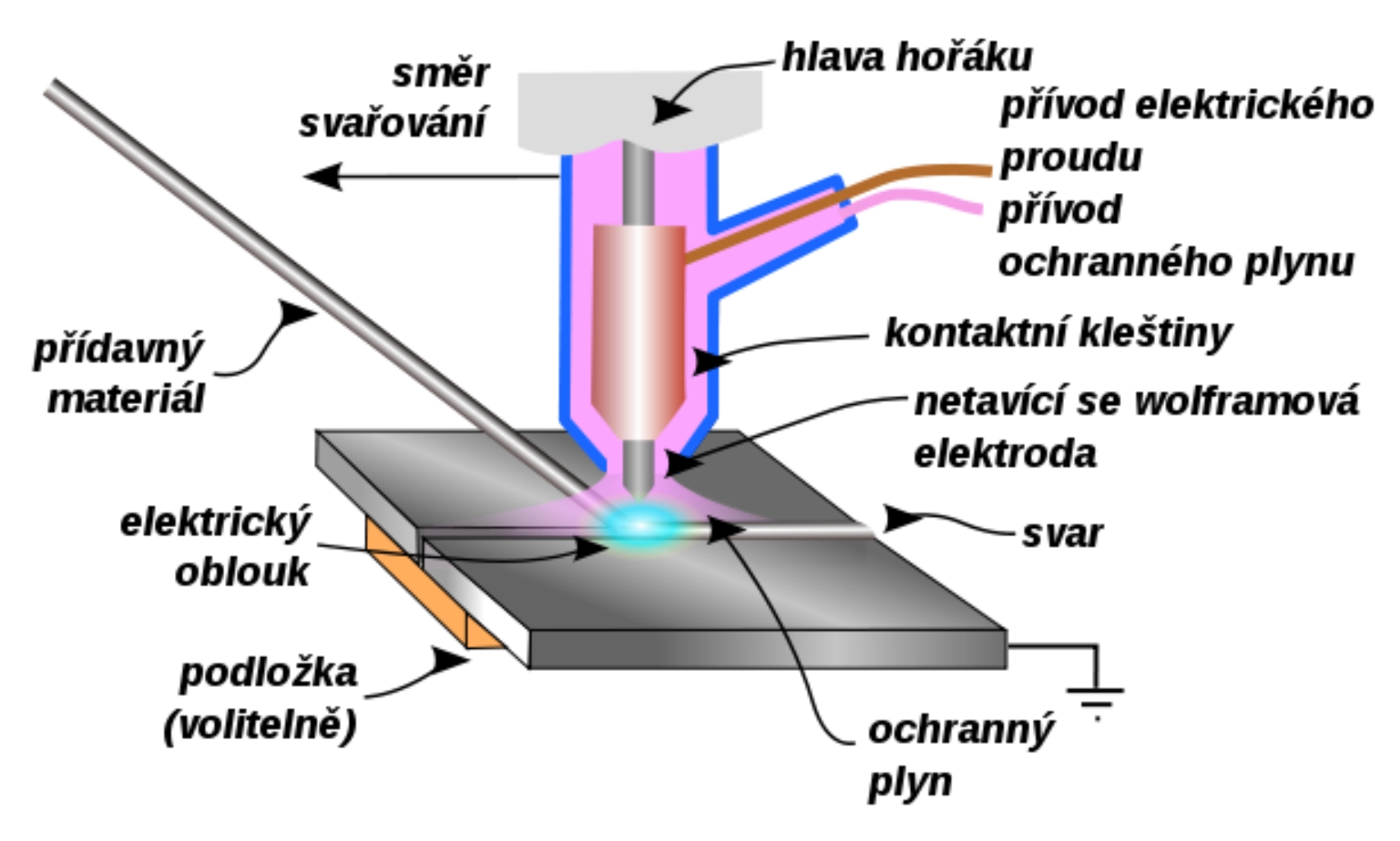

Základní, výše popsaný princip svařování TIG je ale shodný pro všechny případy. Tedy pro ruční, mechanizované i automatizované svařování. Princip TIG svařování je schematicky znázorněn na následujícím obrázku:

Princip svařování metodou TIG

Výhody TIG svařování

Asi nejvýraznější výhodou TIG svařování je výborná kontrola nad svarovou lázní. TIG je zkrátka precizní. Tím, že na rozdíl od jiných metod svařování elektrickým obloukem nedochází k neustálému přísunu přídavného materiálu do lázně, může svářeč daleko lépe ovlivňovat svarovou lázeň a tím i vlastnosti svarového spoje. Přídavný materiál si svářeč do lázně přidává dle potřeby. Metodou TIG lze také svařovat zcela bez přídavného materiálu (např. roztavením lemu u lemového spoje) a to je z metalurgického hlediska nejlepší, protože svarový kov má na 100% shodné chemické složení se základním materiálem. Nedochází tedy k zavlečení jiných prvků do svarového kovu. Někdy je dokonce možné jako přídavný materiál použít odstřižek nebo úlomek ze základního materiálu. To nám opět zaručí 100% shodu svarového kovu a základního materiálu. U svařování obalenou elektrodou nebo MIG/MAG toto prostě není možné.

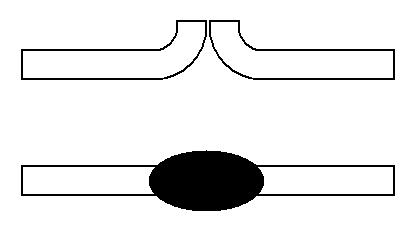

Princip lemového svaru

Pokud si říkáte, že tohle umí i autogen, máte pravdu. Práce s přídavným materiálem je opravdu prakticky stejná jako při svařování plamenem. Jenže nastupují další výhody metody TIG, kterým klasický autogen prostě konkurovat nemůže:

- Vysoká teplota oblouku - díky tomu je možné svařovat i materiály, které autogenem neroztavíte, zejména vysokolegované ocele. Zároveň je ale teplotní pole velmi úzké. Nedochází proto k tepelnému ovlivnění základního materiálu v tak širokém pásmu okolo svaru a naopak je možné dosáhnout velké hloubky závaru. To má mimo jiné i pozitivní vliv na tepelné deformace svaru. Navíc je možné přísun tepla do svaru efektivně regulovat. TIG oblouk je totiž možné v určitých případech tvarovat (prodlužovat či zkracovat, zužovat či rozšiřovat a ohýbat) a dosahovat tak různých tepelných účinků na svařovaný materiál.

- Výborná ochrana svarové lázně před škodlivými účinky vzduchu (hlavně vzdušného kyslíku) - to je zajištěno použitím inertních plynů jako ochranné atmosféry.

Z dalších pozitivních vlastností můžeme jmenovat příznivé tvarování svarové housenky na povrchu i v kořeni a dobré operativní vlastnosti v polohách. Zajímavá je také možnost svařování velice tenkých materiálů. Při TIG svařování je totiž možné používat velmi malé proudy (od jednotek ampér) a z toho vyplývá možnost svařování opravdu velmi tenkých materiálů. V extrémních případech lze při použití speciálních zdrojů a hořáků svařovat i kovové fólie či šperky proudy menšími než 1 A.

Svařování TIG v praxi

Nevýhody TIG svařování

Nevýhody (alespoň ty zásadní) jsou v podstatě jen dvě:

- Vysoká technická náročnost na svařovací zařízení - zařízení pro TIG svařování jsou obecně komplikovanější a dražší, než svářečky pro jiné běžné metody svařování. To platí zejména pro svářečky umožňující svařovat metodou TIG AC (střídavým proudem), které jsou dosti složité, mají velký počet regulačních prvků a jsou tedy i dosti drahé. Ovšem díky jejich stále masivnějšímu nasazování a všeobecnému poklesu cen elektroniky i jejich cena nezadržitelně klesá.

- Malá produktivita - zejména ruční svařování metodou TIG je prostě pomalé. Je to dáno hlavně precizností, kterou jsme vyzdvihli jako hlavní přednost metody TIG. Se svařováním TIG si zkrátka musíte více hrát a díky tomu je svařování relativně pomalé. Proto se TIG nehodí na velkosériovou výrobu jednoduchých svařenců, ale spíše na tvarově složité konstrukce z ušlechtilých materiálů. V některých případech, jako je svařování potrubí, se metodou TIG svařují jen kořenové vrstvy, u kterých velmi záleží na kvalitě. Výplňové a krycí vrstvy se pak dělají efektivnějšími metodami svařování (MMA, MIG/MAG). Malou produktivitu lze odstranit mechanizací či automatizací. Ovšem v případě metody TIG je to o trošku složitější než třeba u metody MIG/MAG. Není to ale nemožné a v průmyslu se automatizované TIG svařování běžně používá.

Kde je vhodné použít TIG svařování?

Z výčtu výhod a nevýhod by se dalo říci, že výhody TIG svařování převažují nad nevýhodami. Ale nemusí to platit vždy a pro každého. Konečný úsudek si musí udělat každý sám. Uvádíme typické aplikace TIG svařování:

- Náročné kořenové vrstvy potrubí produktovodů.

- Trubky kotlů v energetice.

- Tvarově složité konstrukce, zejména z trubek z hliníkových materiálů a nerez ocelí.

- Rámy kol a motorek, ochranné rámy off-road automobilů, zábradlí, žebříky a kovový nábytek s vysokým požadavkem na dekorativnost.

- Svařování speciálních materiálů a heterogenních spojů: vysokolegované a nástrojové oceli, oceli pro energetiku, hliníkové materiály, titan, měď, bronz, hořčík, apod.

- Svařování velmi tenkých materiálů.

Obecné poznámky k TIG svařování

Pro dobré výsledky při svařování TIG je třeba použít kvalitní zdroj, nejlépe s bezkontaktním HF zapalováním, odpovídajícím výkonem a případně dalšími parametry, jako např. pulzace apod. Dále je nutný správný plyn.

Pro TIG svařováni přichází v úvahu pouze inertní plyny. Nejčastěji se používá argon v různých stupních čistoty. Tyto stupně se obvykle označují jako Argon 4,6 nebo Argon 4,8 nebo Argon 5,0. Čistota 4,6 znamená, že čistota plynu je 99,996 % (4 devítky a šestka). Čistota 4,8 znamená 99,998 % a čistota 5,0 je pak 99,999 %. Jak vidíte, jedná se o minimální rozdíly v řádu tisícin procenta, rozdíly v ceně ale mohou být naopak i v tisících korun. Pro běžné svařování hliníkových a měděných materiálů vyhovuje nejrozšířenější Argon 4,6. Argon 4,8 použijeme pro spoje s vyšším důrazem na kvalitu. Argon 5,0 je nutný třeba na svařování titanu.

Dále je možné použít směsi argonu a helia (max do 95 % podílu He). Jako nový trend se doporučuje svařování s nepatrným podílem vodíku, kdy vodík redukovaně působí na zbytkový kyslík ve svaru. Pro ruční svařování je to směs argonu s 2 % vodíku, pro automaty až 5 % vodíku.

Velmi důležitá je optimální ochrana plynem při svařování. Přítomnost kyslíku způsobuje za prvé oxidaci elektrody (modrání) a za druhé chyby svaru (vodíkové trhliny). Je třeba dbát i na těsnost vedení plynu v hořáku aby nebyl přisáván kyslík. Keramická hubice hořáku by neměla být příliš malého průměru, aby elektroda i svar byly dobře chráněny. Elektroda nemá vyčnívat více než 5 mm z hubice a plyn musí být správně dávkován. Nedostatek plynu způsobuje míchání se vzduchem a tím nedostatečnou ochranu svarové lázně. Stejný efekt má ale i příliš velký průtok plynu, neboť je podtlakově na výstupu hubice přisáván vzduch a mísí se do ochranného plynu.

Po ukončení svaru musí být elektroda i svar ofukovány ochranným plynem do ochlazení pod 300 °C. Zpravidla by dofuk měl trvat nejméně 30 sekund při průtoku plynu 8 l/min. Velký vliv na kvalitu svařování metodou TIG má i výběr vhodné wolframové elektrody. Je nutné zvolit vhodný typ elektrody, průměr, geometrii hrotu, apod.